Стандарт VXI Что такое стандарт VXI? История стандарта VXI VXI в России Стоимость систем Тенденции рынка Технические средства Шина VXIbus Типы модулей Базовые конфигурации Характеристики VXIbus VXI и PXI Программирование Программные средства LabWindows/CVI LabVIEW VXI & Linux Measurement Studio Области применения Авиация и космос Телекоммуникации Нефть и газ Библиотека Публикации Документация Книги и статьи Кто есть кто Производители Поставщики, интеграторы Ассоциации и альянсы

Металлы и сплавы для криогенной техники

Беляков В.П. Криогенная техника и технология. По изданию - М.: Энергоиздат, 1982.

Одним из основных легирующих элементов, эффективно влияющих на характеристики сталей в области криогенных температур, является никель. Повышение его содержания приводит к росту предела текучести, временного сопротивления и главным образом, ударной вязкости при криогенных температурах сталей. В середине прошлого века для изделий с рабочей температурой до 80К была предложена сталь с 9% никеля. Дальнейшие исследования показали возможность применения при этих температурах сталей с содержанием никеля в пределах 5–6%. За рубежом сталь с 9% никеля применяется для изготовления крупных хранилищ природного газа, крупных емкостей для жидкого кислорода и азота, регенераторов воздухоразделительных установок. Стоимость ее в 2 раза меньше стоимости хромоникелевой стали Х18Н10; вследствие значительно большего предела текучести допускаемые напряжения у нее на 70% выше, чем у стали Х18Н10. Сталь удовлетворительно деформируется в холодном и горячем состоянии, хорошо сваривается всеми видами сварки, после которых не требуется термической обработки.

В отечественной практике для работы при низких температурах были разработаны никелевые стали 06Н3А, 0Н6А, 0Н9А (табл. 1), которые прошли промышленное опробирование и рекомендованы Госгортехнадзором к применению в качестве материала для сосудов, работающих под давлением при низких температурах. Они сочетают повышенную прочность с достаточной пластичностью и вязкостью, удовлетворительно куются, штампуются, прокатываются, обрабатываются резанием, свариваются всеми видами сварки без последующей термической обработки. По сравнению с хромоникелевыми аустенитными сталями никелевые стали имеют низкий (примерно на 30%) коэффициент линейного расширения и более высокую (в 3-4 раза) теплопроводность, что необходимо учитывать при применении соединений из различных сталей.

Таблица 1. Механические свойства сталей.

|

Сталь |

Температура испытаний, К |

sb |

s0.2 |

d |

y |

ан, кгс×м/см2 |

|

кгс/мм2 |

% |

|||||

|

06Н3А |

293 120 90 |

55 – 85 |

45 – 70 |

25 – 30 |

65 – 55 |

15 10 4 |

|

0Н6А |

293 77 |

60 90 |

45 75 |

25 22 |

70 60 |

15 8 |

|

0Н9А |

293 77 |

65 100 |

48 85 |

30 26 |

75 60 |

18 10 |

Недостатком никелевых сталей является их низкая коррозионная стойкость в атмосферных условиях, что явилось серьезным тормозом при их внедрении.

Наряду со сталями, легированными только никелем, применяются стали, легированные дополнительно хромом, вольфрамом, молибденом. Наибольшее распространение получили стали марок 12ХН3А, 38ХН3МА, 18Х2Н4ВА. Следует отметить две основные особенности их применения в криогенной технике. С целью повышения вязкости при низких температурах они используются в состоянии термического улучшения. При этом предел текучести составляет 60-70 кг/мм2, а временное сопротивление 80–90 кг/мм2, т.е. значительно ниже норм, предусмотренных для указанных сталей соответствующими ГОСТ. Однако и в этом состоянии характер разрушения при ударном изгибе при наличии концентратора напряжений хрупкий, что определяет вторую особенность их применения: необходимость тщательной обработки галтелей, округления профиля впадины резьбы, наличия на шпильках центральной проточки меньшей внутреннего диаметра резьбы для снятия концентраторов напряжений. Релаксационная стойкость таких сталей достаточно велика. Во всех случаях следует учитывать различие коэффициентов их линейного расширения и предусматривать соответствующие компенсаторы. В отдельных случаях стали 12ХН3А и 18Х2Н4ВА используют для изготовления приварных штуцеров.

В последние годы остро стоит вопрос об экономии вольфрама, в связи с чем делаются попытки заменить его в конструкционных сталях молибденом. Содержание последнего в стали для обеспечения необходимой структуры может быть значительно ниже, чем вольфрама (примерно в 3 раза).

Исследования стали 18Х2Н4МА показали возможность ее применения (вместо 18Х2Н4ВА) в качестве материала крепежа статически нагруженных фланцевых соединений (до диаметра 50 мм).

Наиболее часто для изготовления криогенного оборудования, работающего при температур до 4 К, применяются аустенитные стали, легированные хромом и никелем. Они имеют невысокую прочность при нормальной температуре (sb³54 кг/мм2, s0,2³20 кг/мм2), но отличаются высокими вязкостью и пластичностью, незначительно снижающимися при температурах жидкого гелия до 4К.

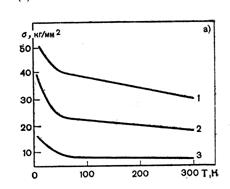

Основным представителем аустенитных хромоникелевых сталей является сталь 12Х18Н10Т, характеристики которой приведены на рис. 1 и 2. При температуре 77К накапливаемая пластическая деформация при напряжении 15 кг/мм2 практически не изменяется по времени и составляет всего около 0,05% за 10 тыс. ч. повышение напряжения до 25 кг/мм2 приводит к появлению заметного роста деформации во времени, однако и в этом случае она не превышает 0,08% за годичный срок эксплуатации.

Релаксационная стойкость стали 12Х18Н10Т при низких температурах невысока: выдержка при 77К в течение 2000 ч приводит к падению напряжения с 12 до 5 кг/мм2.

Изучение влияния многократно повторяемых охлаждения и отогревов металла под нагрузкой (термическая усталость) на свойства стали показало ее значительно большую усталостную прочность по сравнению с другими сталями аустенитного класса. Исследование усталостной прочности стали 12Х18Н10Т и ее сварных соединений позволили рекомендовать ее для циклически нагружаемых конструкций. Сталь 12Х18Н10Т может применяться для создания оборудования, работающего при гелиевых температурах.

Аустенитные стали широко применяются в качестве коррозионно-стойких; они обладают хорошей технологичностью, недостатками этих сталей является низкая прочность и высокое содержание никеля, что привело к необходимости разработки новых, более прочных и менее легированных никелем сталей.

В качестве менее легированного никелем заменителя стали 12Х18Н10Т в настоящее время разработана сталь 10Х14Г14Н4Т (ЭИ711), в которой для стабилизации аустенита часть никеля заменены марганцем. Сталь имеет удовлетворительную технологичность при обработке давлением, хорошо сваривается, после сварки не требует термической обработки. По коррозионной стойкости в атмосфере сталь практически равноценна стали 12Х18Н10Т.

Исследование ползучести, длительной прочности и термической усталости позволяет рекомендовать сталь для изготовления сварных конструкций, эксплуатируемых при температурах до 60К. Недостатком ее, как и стали 12Х18Н10Т, является низкая прочность.

В настоящее время много внимания уделяется повышению прочности существующих марок сталей деформационным упрочнением, а также созданию новых сталей повышенной прочности за счет упрочнения твердого раствора путем легирования. Первое характерно при создании небольших тонкостенных конструкций, второе перспективно при создании крупногабаритного оборудования. Из большого числа элементов для упрочнения аустенитной структуры углерод и азот являются наиболее дешевыми, однако повышение содержания углерода является нежелательным из-за ухудшения при этом свариваемости и коррозионной стойкости.

Для работы при температурах до 4.2К была разработана стабильно аустенитная сталь повышенной прочности марки 03Х20Н16АГ6 на хромоникелемарганцевой основе с азотом. Эта сталь имеет предел текучести в 1.5 раза выше, чем у стали 12Х18Н10Т, несколько более высокий предел прочности, пластичность при комнатной и рабочей температурах незначительно ниже. Ударная вязкость при низких температурах имеет высокие значения (при 77К ан³12кгс/см2). Обрабатываемость резанием удовлетворительная, сталь хорошо штампуется, сваривается всеми видами сварки. Термообработки после сварки не требуется. Внедрение ее дает, несмотря на большую номинальную стоимость проката, значительный эффект, обусловленный снижением металлоемкости изделий и уменьшением потерь криогенных продуктов при захолаживании.

В настоящее время ведутся исследования по изысканию композиций аустенитных коррозионно-стойких сталей с содержанием никеля от 1 до 4%, которые должны иметь более высокую прочность, чем стали на хромоникелевой основе, и достаточную вязкость, исключающую хрупкое разрушение криогенных конструкций.

Одной из таких сталей является хромомарганцевая аустенитная сталь 03Х13АГ19, сочетающая повышенную прочность при комнатной температуре с вяокой пластичностью и вязкостью до 70К. Она удовлетворительно штампуется, куется, обрабатывается резанием. Наличие 12–13% хрома делает сталь коррозионно-стойкой в атмосферных условиях и малоагрессивных средах. Сталь хорошо сваривается всеми видами сварки без необходимости последующей термообработки сварных соединений. Композиция железо – хром – марганец для аустенитных сталей с азотом перспективна для применения в криогенной технике, но области ее практического использования ограничены понижением вязкости и пластичности при температурах ниже 70К. Она имеет меньшую стойкость при знакопеременных нагрузках в условиях 77К по сравнению со сталью 12Х18Н10Т. Для устранения этих недостатков в стали с азотом на хромомарганцевой основе необходимо вводить некоторое количество никеля (до 4%), с целью повышения пластичности. Сталь 07Х13Н4АГ20 имеет прочностные характеристики более высокие, чем у стали 12Х18Н10Т.

Для работы при криогенных температурах применяются и более прочные материалы, чем аустенитные стали с азотом. Например, для изготовления деталей крепежа необходима сталь с пределом текучести не менее 50кг/мм2. Для этих целей нашли применение дисперсионно-твердеющие стали:

08Х15Н24В4Т (ЭП164)

10Х11Н23Т3МР (ЭП33)

и 07Х15Н27Т3МР (ЭП700)

Эти стали получают высокие прочностные свойства в результате термической обработке, сохраняя высокую пластичность и вязкость. При сварке полученная структура нарушается, поэтому их необходимо подвергать последующем термообработке.

В настоящее время рассматривается возможность применения в криогенной технике, где не требуется высокой пластичности, еще более прочных материалов – мартенситно-стареющих сталей с пределом текучести при комнатной температуре до 120 кг/мм2. Упрочнение достигается за счет введения в состав кобальта, молибдена, титана, алюминия.

Наряду со сталями применяется высоконикелевый сплав инвар 36НХ, особенность которого является низкий коэффициент линейного расширения, в 15 раз меньший, чем у стали Х18Н10. Это свойство позволяет изготавливать протяженные криогенные трубопроводы без применения температурных компенсаторов и тем самым повысить надежность работы криогенных систем. Механические и технологические свойства инвара 36НХ примерно такие же, как и у стали 12Х18Н10Т. Однако он имеет низкую коррозионную стойкость и поэтому применяется только для изготовления внутренней трубы в трубопроводах. Ввиду высокого содержания никеля сплав существенно дороже аустенитных сталей (примерно в 5–8) раз.

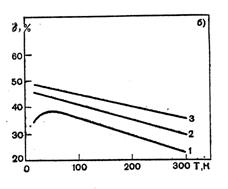

Алюминий и его сплавы получили широкое распространение в криогенном машиностроении. Это обусловлено тем, что они обладают удачным сочетанием хороших технологических и вполне удовлетворительных эксплуатационных свойств и не являются дефицитными. Требованиям криогенной техники удовлетворяют отечественные деформируемые термически неупрочняемые алюминиевые сплавы АД1, АМцС, АМг5, характеристики которых приведены на рис. 3.

Рис. 3. Прочность (а) и пластичность (б) алюминиевых сплавов. 1 – АМг5; 2 – АМцС; АД1.

Сплав АД1 хорошо сваривается и деформируется, но вследствие низкой прочности применяется ограниченно, в основном в качестве материала для изготовления труб теплообменной аппаратуры.

Сплав АМцС обладает большей прочностью и высокими технологическими свойствами. Он идет главным образом на изготовление трубных решеток теплообменных аппаратов. В последнее время из сплава АМцС изготавливаются также пластинчато-ребристые теплообменники.

Из сплавов АМг5 и АМг6 изготавливаются обечайки и днища емкостей, а также фланцы. Эти сплавы удовлетворительно свариваются и деформируются. Они обладают удовлетворительным сочетанием прочности и пластичности и высокой коррозионной стойкостью. Исследования показали, что наблюдаемая коррозия алюминиевых деталей в наиболее неблагоприятных условиях невелика и затухает со временем.

Алюминиевые сплавы являются надежными заменителями как медных сплавов, так и (в ряде случаев) дорогих и дефицитных нержавеющих сталей.

Недостатком алюминиевых сплавов является их более низкая прочность. Внедрение алюминиевых сплавов повышенной прочности связано с рядом трудностей. Главная из них заключается в том, что сплавы, легированные цинком, медью, магнием и другими элементами, обладают большей прочностью, чем магниевые типа АМг5, но в сварных соединениях имеют резко разупроченную зону, избежать которой в крупных элементах конструкций пока не удается. Обычно алюминиевые сплавы применяются для изготовления аппаратов с толщиной стенки не более 20мм.

Материал подготовлен сотрудниками Кафедры низких температур МЭИ

| • ѓлавнаЯ • Материалы и вещества • Металлы и сплавы для криогенной техники |

|

Практикум инженера

Инженерные разработки

Материалы и веществаКритерии выбора материалов для криогенной техникиМеталлы и сплавы для криогенной техникиЖидкий гелийБронзовый век продолжаетсяСлёзы гевеи и посмертный триумф Гудиера

Экология

Занимательные истории